联系方式:0710-3723288

咨询热线:18907273618

咨询手机:18671013619

咨询微信:18671013619

联系地址:湖北省襄阳市樊城区柿铺公交西站西行100米

182,风口已至

来源:www.hbxjxny.com 发布时间:2020/11/12 9:05:23

不同于210mm硅片,182mm硅片的尺寸是结合产业链和系统端当前的实际现状、综合考虑到电池与组件的生产、组件的安装、运输以及系统端的支架、逆变器等配套各环节实际情况推算出的规格,是当下整个产业链的选择。也就是说,182产品的诞生是从市场终端的需求利益最大化出发思考的,可以实现系统端的最优度电成本(LCOE)。

182产业链配套与制造工艺已然成熟

与158.75mm、166mm相比,182mm的拉晶成晶率基本与之持平,整棒率比158.75mm、166mm更好。“182产品产能爬坡阶段就取得这样的成绩,后期很值得期待。要选择一款非常稳定的产品去适应电池组件企业的扩张,我们认为182mm就是中的尺寸规格。”晶澳技术专家介绍。

硅片尺寸不断变大,给硅片切片与大尺寸电池制造工艺带来诸多风险与挑战。比如方阻、镀膜的均匀性,清洗效果会明显下降。在电池生产的过程中,印刷难度提升,受到污染的风险相对较大。

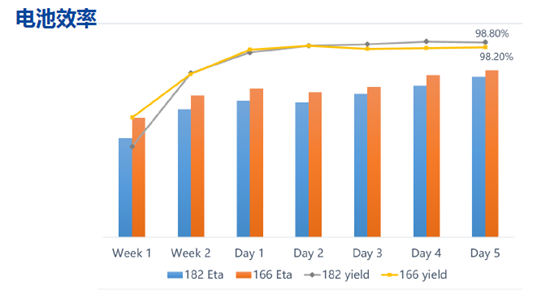

在电池效率与良率方面,182量产爬坡阶段已经取得了一个非常好的成绩。从数据看,182电池的效率与良率已经非常接近166电池。

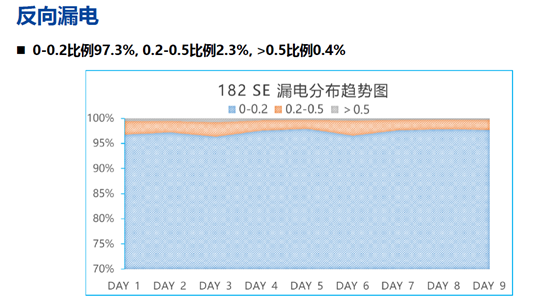

电池变大,工艺难度变大。“在晶澳的努力下,182电池整体的漏电分布良好,97%的电池落在0~0.2之间。这就为电池效率与组件可靠性,打下了非常好的基础。除了工艺优化之外,这也得益于整个电池产线的自动化、智能化。”

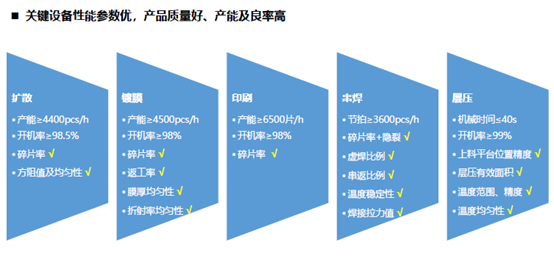

可以说,从182诞生以来,在全产业链各个环节的努力下,182电池与组件的制造工艺已经完备且成熟。从拉晶、切片到电池与组件生产,设备供应商已经呈现多元化趋势,每道工序一般都有2~4个合格供应商。尤其是在扩散、镀膜、印刷、串焊、层压等关键工艺步骤,关键设备性能优异,产品质量好,良率较高。晶澳介绍,目前182产品所有的性能参数都可以和158产品媲美,甚至更好。

另外,硅片与关键辅材供应链成熟,完全可以满足市场订单需求。据统计数据预测,2021年拉晶端有91.7%以上可以做182mm硅片;玻璃有50.5%可以用于182mm产品;胶膜有57.5%可用于182mm产品。因此,从各材料环节看,182产品材料供应都可以得到很好的保障。

电池组件工艺深度优化 塑造最优版型

在电池效率方面,晶澳182尺寸PERC电池通过工艺优化效率已经有很大提升,目前产线效率已经达到22.8%。晶澳产品技术部总监汤坤介绍,到明年通过SE、方阻、背钝化、陷光、金属化等方面的工艺优化,效率可突破23.1%。

8月22日,晶澳块72版型182双玻组件于扬州基地下线,经过测试,组件功率可达545W,效率达21%。据了解,晶澳182系列组件采用11主栅结合半片结构设计。相比传统焊带,圆形焊带降低电池遮挡面积,将更多光线反射到电池表面,提升组件功率。而栅线数量的增加提升了电池收集电流的能力、缩短电流传输距离,减少CTM损失,具备更低的隐裂影响,组件的可靠性得以提升。同时,对环境高低温变化及载荷耐受度提升,TC及动态载荷功率损失降低。

另外,晶澳对组件工艺与材料进行深度优化。在玻璃、胶膜及背板的选择方面,晶澳更是下足功夫。

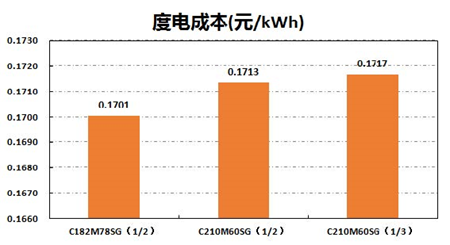

度电成本最优才是目标

组件尺寸越大越好?答案是否定的,晶澳高级副总裁助理、产品技术专家王梦松介绍,组件尺寸适当增加,有助于系统降低BOS成本,但是这有个限度,随着尺寸的继续增大,BOS成本下降的趋势明显趋缓,到达边界条件后(通过目前系统端的测算,182的78版型应该已经非常接近边界条件)难以继续下降。同时反而带来机械载荷、隐裂等可靠性风险,在系统端增加了运输与安装的难度,并且对支架尤其是跟踪支架提出了严峻的挑战。因此晶澳认为,接下来靠进一步增加组件尺寸来提升功率的价值已经非常小,还是要更加专注于转换效率的提升。(相对于尺寸增加,通过组件效率提升对系统成本的下降作用是更为明显的。)

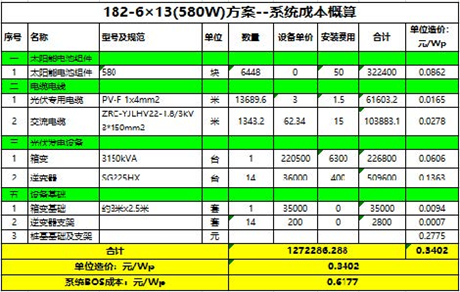

根据业内第三方EPC公司测算数据,在通过对于182规格的72版型(535W)、78版型(580W)与210规格的50片(三切,495W)与60片(半片,590W)四个版型组件在固定支架下的BOS成本分析中,发现78版型的182组件BOS成本最具优势。以下是78版型的580W182组件与590W的210组件可变BOS成本对比分析。

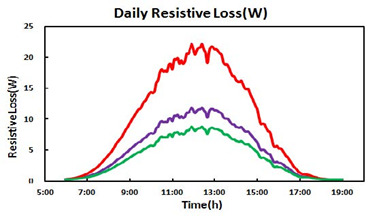

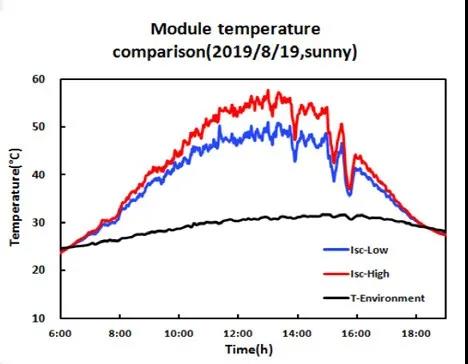

182组件延续了传统组件高电压、低电流的特性。对于“高电流、低电压”的高功率组件,专家介绍,组件的低电压设计可以增加组串容量,降低系统成本,但与此同时带来的大电流对系统及组件本身的影响不可轻视。过大电流组件的CTM损失增加,造成组件功率下降,导致单瓦制造成本上升。电流过大,电阻损耗增加,组件工作温度提升,发电性能下降。同时导致线盒二极管、连接器的成本明显上升,可靠性风险加剧。

红色为210半片60版型组件

紫色为182半片78版型组件

绿色为210三切60版型组件

为了探究大电流组件对于发电性能的影响,晶澳做了相关的实证研究,实验数据表明,大电流组件户外电阻损耗明显高于低电流组件(暂未考虑温升带来电阻率增加影响,若考虑差异更大),电能转换为热能,组件工作温度提升,降低系统PR值。

根据晶澳实证数据,晴朗天气时,18A超大电流组件平均工作温度超出13A电流组件6°C以上,以-0.36%/℃的功率温度系数计算,超大电流组件由于工作温度升高造成组件发电损失超过2%。这意味着LCOE直接上升2%以上,超大电流组件在BOS成本上的节省无法覆盖LCOE的上升。

王梦松进一步说明,组件设计时,不能一味追求低电压、高电流,而应该综合系统情况确定最优的电性能参数。在组件设计与选型中,不能仅考虑降低BOS成本,更要考虑度电成本的下降。

不断降低度电成本才是光伏行业追求的目标。晶澳认为,目前,182组件是全行业的方案。以迪拜360MW光伏项目为例,以410W组件为基准,540W组件的度电成本要下降7~9%左右。

通过PVsyst模拟软件,模拟电站安装地点同样是迪拜,竖装双排,对比发现,182半片580W组件的总安装成本低于210尺寸60(半片590W或三切605W)组件。182产品度电成本优于其他版型。

晶澳认为182是个技术平台,可以整合硅片、电池、组件技术,进一步推动光伏度电成本的下降,可以说,182产品是现阶段最优解决方案。今明两年,晶澳旗帜鲜明地主推182产品,预计2021年,182系列组件产能将占其全部产能的50%以上,出货也有望占到50%甚至更高的比例。

相关文章

联系地址:湖北省襄阳市樊城区柿铺公交西站西行100米

备案号:鄂ICP备2023005581号

“光伏+学校”,掀起绿色新浪潮

“光伏+学校”,掀起绿色新浪潮 神农架景区金丝猴研究基地

神农架景区金丝猴研究基地 汉川5MW

汉川5MW